Allt eftersom landet blir allt strängare medmiljöskyddsstyrning, slutkonsumenternas strävan efter perfektion, visuell effekt ochgrön miljöSkyddet av produktförpackningar från olika varumärken har fått många varumärkesägare att lägga till papperselementet i förpackningsdesignen. Inklusive redaktören själv gillar jag också pappersförpackningar väldigt mycket, och jag samlar ofta på några förpackningspåsar av den här typen. Vårt företags färdiga produkter är också väldigt fantastiska, till exempel enkaffe kraftpapperspåse med dragkedja och luftventilsom vi precis gjorde.

Utformningen av papper-plast-kompositförpackningar är ny och unik, vilket har gett varumärkesägare extraordinära prestandaresultat. I produktionsprocessen används dock kompositprocesser som torrkomposit, extruderingskomposit, lösningsmedelsfri komposit etc., vilket också gör att vissa processer är instabila, såsom många avfallsprodukter, lukt, höga halter av lösningsmedelsrester etc. Problem som värmeförsegling och blåsbildning. För att förbättra kvaliteten på papper-plast-kompositförpackningar är det nödvändigt att börja med processen baserat på en djupgående förståelse av denna typ av förpackning, för att uppnå dubbelt så bra resultat med hälften så mycket ansträngning.

1. Den nuvarande situationen för papper-plastkompositförpackningar

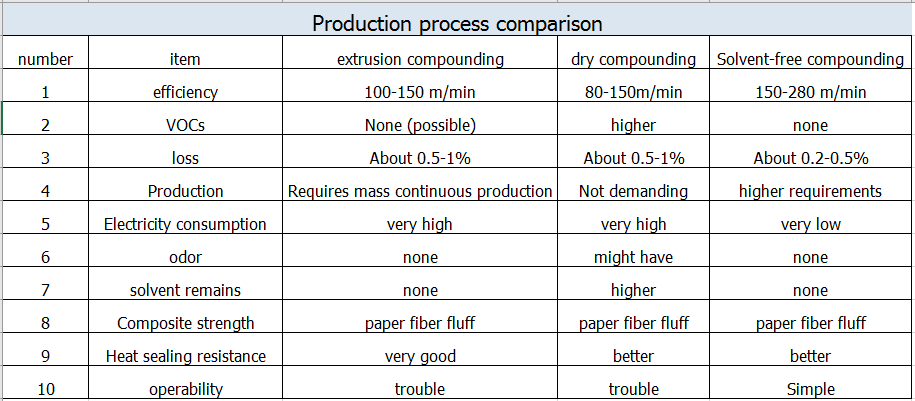

När det gäller struktur finns det olika former av papper-plaststrukturprodukter på marknaden, vanligtvis indelade i OPP//PAP, PET//PAP, PAP//CPP(PE), PAP//AL, etc. Från klassificeringen av papper: varje märke väljer olika typer av papper, papperets tjocklek och vikt är olika, från 20 till 100 g. Produktionsprocessen inkluderarextruderingsblandning, torrblandning, lösningsmedelsfri blandning, etc.

Genom ovanstående jämförelse har varje process fördelar och nackdelar. Enkelt uttryckt har lösningsmedelsfria kompositer fördelar vad gäller omfattande prestanda, såsom effektivitet, förlust etc. Om orderkvantiteten är relativt liten och beställningen är komplicerad rekommenderar vi fortfarande torrblandning (var uppmärksam på valet av papper, lim etc.).

2. Materialval

Det finns många typer av pappersmaterial som kan användas för papper-plastkompositmaterial, inklusive bestruket papper, vitt kraftpapper, gult kraftpapper, dubbelhäftande papper, skrivpapper, lättbestruket papper, pärlpapper, mjukpapper, baspapper etc., och enligt förpackningsdesignkrav kan de tillverkas i olika kompositmaterialstrukturer, såsom OPP/papper, PET/papper, CPP//papper, PE//papper, AL//papper etc.

Det finns ungefär dussintals klassificeringar beroende på olika användningsområden, processer etc. Vanliga användningsområden inom flexibla förpackningar är kraftpapper, vitt kraftpapper, mjukt bomullspapper, baspapper, pärlpapper etc., och den kvantitativa vikten varierar från 25 gsm till 80 gsm. På grund av den stora variationen av papper och olika användningsområden bör följande punkter vara uppmärksamma när man använder olika papper:

① – Generellt sett är den släta sidan av pappret lättare att fästa mot filmen, medan den grova sidan och filmen är svårare att fästa. Detta beror främst på gropar och hål på den grova sidan. Lim fyller hålen.

②Var uppmärksam på papperets densitet. Fibrerna i vissa papper är mycket lösa. Även om papperet och filmen är väl sammanfogade när de lamineras, är de benägna att delaminera efter värmeförsegling.

③ Papprets fukthalt har också en viss inverkan på bindningseffekten. Enligt personlig erfarenhet bör papperets fukthalt i allmänhet inte överstiga 0,4 %. Det är en bra idé att låta papperet ligga i ugnen i 1 till 2 dagar före produktion.

④ Var uppmärksam på att pappersytan är ren.

3. Strukturell design

Vid utformning av strukturen för pappers-plastförpackningsbehållaren är det nödvändigt att förstå förpackningens egenskaper och välja lämpligt material och struktur.

När det gäller påsstruktur används den mestadels för solida varuförpackningar, och formen är mjuk. Med tanke på förpackningens funktion och krav på produktdisplay kan strukturen delas in i tre typer: fönsterlös typ, fönster med remsa och fönster med specialformat format.

Fönsterlösa påsar är den vanligaste påsstrukturen. Huvuddelen är pappersmaterial (som kraftpapper), och de inre och yttre lagren är vanligtvis skyddade av plastfilmer som PE (polyeten) och PP (polypropylen), som effektivt kan blockera fukt och syre för att förhindra att innehållet försämras. Gjutningsprocessen är i princip densamma som för flexibla plastförpackningar. Först kombineras papperet med plastfilm och värmeförseglas sedan för att tillverka påsar.

Fönsterpåsen med remsa och det specialformade fönstret är av typen fönsterstrukturpåse, och papper används för att göra delvisa lufthål, så att förpackningen kan presentera sig i olika stilar. Förutom att bibehålla förpackningspåsens transparens kan den också ha pappersstruktur. Fönsterpåsens formningsmetod är att kombinera en plastfilm med smal bredd och två pappersark med en annan plastfilm med bred bredd. Det finns två sätt att tillverka specialformade fönster. Det ena är att öppna fönstret i pappersmaterialet i förväg för att skapa olika former och sedan sammansätta materialet. Materialet i kompositskiktet kan också ändras och utformas i ett stort område för att förbättra flexibiliteten i produktionsprocessen.

4. Produktionsprocess

Torrblandningsprocessen är relativt mogen. Företag väljer lösningsmedelsbaserat tvåkomponentslim, och väljer även enkomponentslim och vattenbaserat lim. Här föreslår vi att oavsett vilket lim som används bör följande punkter uppmärksammas:

a. Pappersvalet är mycket viktigt;

b. Kontroll av vattenhalten i papper;

c, val av glansigt och matt papper;

d. Var uppmärksam på papperets renlighet;

e, kontroll av mängden lim;

f. Hastighetskontroll för att förhindra att lösningsmedelsrester blir för höga.

Publiceringstid: 9 juni 2022